Можно взять кусочек меди и раскатать его до состояния листа бумаги — получится холоднокатаная фольга. А можно пойти другим путём — пропустить ток через голубоватый раствор с особым составом и извлечь из электролита медь, нарастив ее тончайший слой на барабан-катод. Второй способ даёт более ювелирный продукт — тонкий, как цветочная пыльца. Именно такая фольга позволяет работать вашему мобильнику, идёт на производство электрокаров, ноутбуков с гибким экраном, круглых смартфонов и прочих гаджетов будущего. В Кыштыме этой весной откроют цех медной электролитической фольги — единственный в России.

Раскрываем уральские ноу-хау и запускаем проект под названием «О медной фольге — простыми словами». В серии публикаций расскажем о редком для страны производстве, о людях, способных «превращать воду в фольгу», и амбициях завода группы Русской медной компании по выходу на азиатские и европейские рынки.

Что за медная фольга? У меня на кухне только алюминиевая

Если в серебристую алюминиевую фольгу вы заворачиваете окорок перед запеканием в духовке, то золотистая медная нужна для производства сложной электроники и электротехники. Материал необходим в изготовлении литий-ионных аккумуляторов и печатных плат. Продукт востребован среди корпораций-монстров, вроде Apple или «Роскосмос».

До этого момента ценный ингредиент для гаджетов выпускали в Южной Корее, Японии, Тайване, Китае. В 2020 году в России должна появиться фольга под брендом Русской медной компании. По правде, на Кыштымском медеэлектролитном заводе фольгу умели делать ещё при Советском Союзе. За годы работы на предприятии вырастили эксклюзивных специалистов и постигли технологические секреты.

— Мы создаём инновационное производство с нуля, совершенствуя опыт наших предшественников, которые в своё время не смогли угнаться за технологиями и были вынуждены свернуть производство, — отмечает генеральный директор АО «КМЭЗ» Андрей Кудрявцев. — В новый цех будет инвестировано более 3 млрд рублей. Мощности составят 1200 тонн продукции в год.

— Это производство считается очень своеобразным, — говорит начальник цеха медной электролитической фольги Игорь Тараканов. — У каждого завода есть свои рецепты и авторская технология. Хотя, на первый взгляд, процесс одинаков и подчиняется закону электролиза Фарадея. Основная задача производителя — любым путём добиться требуемых физико-механических свойств фольги. Её главные параметры — прочность на разрыв, относительное удлинение, шероховатость поверхности. То, как мы идём к этой цели с помощью тех или иных добавок в растворы, и есть технологическое ноу-хау.

Фольга толщиной 9 микрон — это сколько?

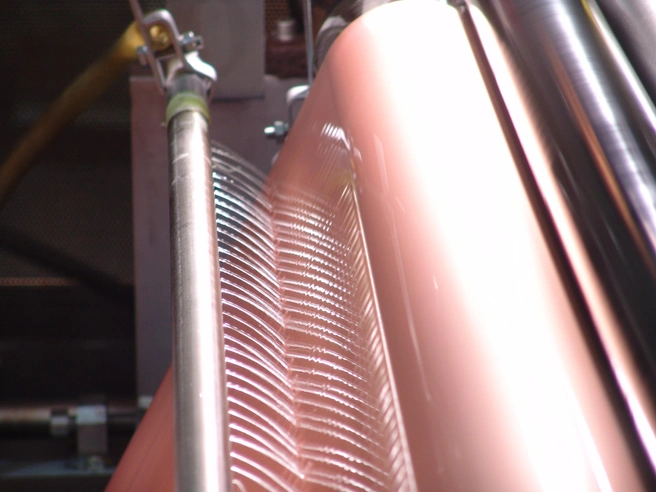

Медная фольга очень тонкая. Чем тоньше, тем ценнее. Параметры, которые считались эталоном в 1988 году, удалось превзойти в разы. В цехе будущего смогут сматывать в рулоны медную ленту толщиной от 9 микрон или нарезать листы любого формата.

Микрон — это одна тысячная миллиметра, то есть 0,001 мм. Если разделить один миллиметр на 1000 делений, то как раз получим 1 микрон.

— В Советском Союзе мы могли выпускать фольгу толщиной 18 микрон, — вспоминает старший мастер современного цеха Владимир Корнев, который застал разные эпохи производства. — Но время идёт, потребности меняются, качество увеличивается. На новом оборудовании мы сможем получать фольгу значительно тоньше — 9, 10, 12 микрон. Сегодня никто не производит такой продукт в нашей стране. В России есть катанная фольга, а электролитической — нет.

«Сегодня никто не производит такой продукт в нашей стране. В России есть катанная фольга, а электролитической — нет»

Но не только толщиной ограничиваются уникальные свойства электролитической фольги. Оборудование позволяет сделать её двухсторонней. Со стороны барабана фольга получает ровную блестящую поверхность, а со стороны электролита — шершавую матовую. Возможность нанесения различных покрытий на электролитическую фольгу делает её ещё более высокотехнологичным продуктом.

Зачем вообще нам это нужно?

Ожидается, что проект будет востребован в России, где уже четыре года медная фольга не производится. При этом в последние годы на международном рынке спрос на неё сильно вырос.

— Мы проанализировали мировые тенденции и увидели, как стремительно растёт потребление фольги в Китае, Тайване, Южной Корее — там, где активно выпускаются техника и оборудование, — говорит Андрей Кудрявцев. — Уверены, что российский рынок будет двигаться в том же направлении, значит, и потребность в медной электролитической фольге будет расти. Мы готовы полностью покрыть эти потребности. Уже сейчас интерес к проекту проявляют все крупные отечественные потребители медной электролитической фольги — например, «Роскосмос», «Электроизолит» и другие.

Правда ли, что в новом цехе будет стерильно, как в операционной

Цеху фольги присвоен седьмой класс чистоты — это абсолютная стерильность, как в хирургической операционной. Производству, словно из фантастического фильма про полёты в космос, нужен особый микроклимат: беспыльное помещение и герметичность помогут создать мощная вентиляция и фильтры. Персонал будет попадать на рабочее место через тамбур-шлюзы с двойным переодеванием. В течение всего прошлого года КМЭЗ получал из Японии оборудование для будущего цеха.

Зачем на кыштымский завод приехали японцы?

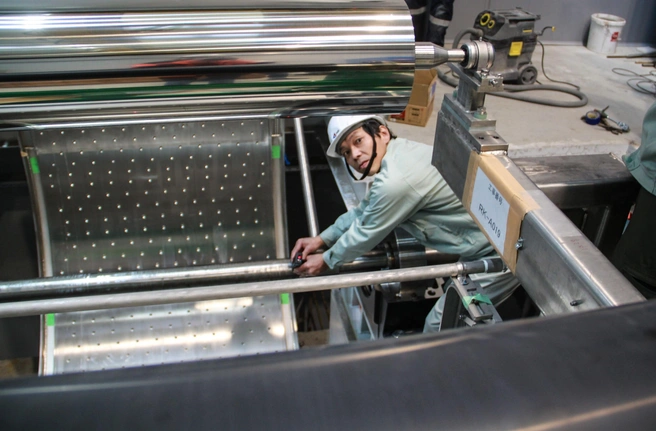

Оборудование в цехе монтировали японские инженеры. Для этого в Кыштым прилетели пять шеф-монтажников.

— Выяснилось, что иностранные эксперты не владеют английским. С ними работал переводчик с японского языка. Выстроить коммуникацию было не так-то просто, — рассказывает Игорь Тараканов. — Японцы — люди предельно вежливые, но чрезвычайно закрытые. Оберегают технологические секреты, не дают никаких чертежей, всё объясняют на пальцах. Тем сложнее и интереснее работать.

С собой шеф-монтажники привезли одну единственную пару белых тапочек. Как выяснилось, только в такой обуви можно передвигаться по поверхности электролизеров в процессе установки барабанов. Мягкая подошва без металлических элементов не должна скользить по покрытию и царапать его. Обувь, соответствующую образцу, не удалось найти в магазинах Кыштыма. Чудо-тапочки заказали через интернет.

Японцам предстоит приехать в Кыштым вновь для установки и настройки аппарата покрытия фольги, который находится в пути. Второй этап монтажа завершится к концу февраля. А в апреле–мае в Кыштыме планируют выпустить первые образцы высокотехнологичной продукции.

Что там делает чешская делегация?

На смену японцам на КМЭЗ приехали чехи из компании KOVOFINIS плюс 20 российских специалистов. Интернациональная команда монтирует системы водоподготовки и очистки стоков. Эксперты известны своими уже реализованными проектами и прибыли в Челябинскую область из Комсомольска-на-Амуре, где только что запускали подобные установки на авиационном предприятии.

Чешское оборудование позволит очищать воду от солей. В цехе внедрят замкнутый цикл водооборота, то есть все промышленные стоки пройдут осмос и вернутся в производственную цепочку. Система работает в автоматическом режиме. Человеческий фактор минимизирован. Задача сотрудников цеха — следить за работой оборудования и добавлять химические реагенты для функционирования.

Что дальше?

— Весной 2020 года мы выпустим первые опытные образцы продукции, которых с нетерпением ждут российские предприятия, — добавляет генеральный директор АО «КМЭЗ» Андрей Кудрявцев. — Кыштымской фольге предстоит пройти целый комплекс испытаний как в нашей лаборатории, так и в лабораториях потенциальных потребителей с тем, чтобы окончательно определиться с ее спецификацией. Только после этого можно будет приступить к индивидуальной работе с каждым из производителей и к заключению контрактов. Мы планируем выпускать 1200 тонн фольги в год при потребности отечественных предприятий в 300 тонн в год. Значит, нам предстоят поиск зарубежных партнеров и постоянная работа над качеством продукции, чтобы занять достойную нишу на мировом рынке.