Город Лысьва в Пермском крае примечателен многим. Именно здесь во время Великой Отечественной войны находилось единственное в Советском Союзе предприятие, где изготавливали каски для фронта, — завод № 700. В мирное время на Лысьвенском металлургическом заводе освоили производство консервной жести, автолиста для «АВТОВАЗа», бытовых плит и эмалированной посуды, знакомых многим советским людям, и, конечно, металла с защитными покрытиями.

В 2017 году ЛМЗ вошёл в состав группы ММК — легендарной «Магнитки». Сегодня «ММК-ЛМЗ» — единственный в России производитель электролитически оцинкованного проката и проката с полимерными покрытиями на его основе.

Какими уникальными технологиями завод владеет сейчас, чем занимаются 1000 его сотрудников и как происходят сложные технологические процессы — от поставки металла до отгрузки — читайте в большом производственном репортаже.

Назад в прошлое, или Почему на гербе завода изображен единорог

Завод ведет свое начало с конца XVIII века, когда княгиня Варвара Шаховская получила по своему запросу разрешение на возведение чугуноделательного производства. Так 19 августа 1785 года с сооружения плотины на берегу реки Лысьвы началось строительство ЛМЗ.

Её внучка Варвара Шувалова получила завод в наследство. Так продукция предприятия и получила свой штамп и современный логотип — знаменитое шуваловское клеймо, единорога, которое служило фирменным гарантом высокого качества листового железа по всей России.

Есть легенда, что в 1900 году продукцию Лысьвенского завода отметили большим призом и золотой медалью на Всемирной выставке в Париже. По другой легенде, фирменный штамп завода красуется на кровлях собора Парижской Богоматери и Британского парламента. Официальных подтверждений этому нет.

Из чего же (и для чего) сделаны ваши прокаты

Продукция завода широко применяется в строительной индустрии, автомобильной промышленности и производстве бытовой техники. Металл с полимерными покрытиями используют при изготовлении, например, строительных вагончиков, сайдинга, металлочерепицы, сэндвич-панелей, а также для внутренней отделки стен, потолков или дверей.

— Основное производство размещено в цехе нанесения защитных покрытий, открытом в 1979 году. На заводе пристально следят за качеством проката на всех этапах благодаря современным системам контроля, — рассказывает начальник управления качества «ММК-ЛМЗ» Юрий Мазунин. — Электролитический способ цинкования позволяет точно регулировать толщину осаждённого слоя цинка и создавать одностороннее или двустороннее покрытие.

Погуляем по цехам и посмотрим, как всё происходит

Каким образом на металлическую полосу наносят цинк, краску, лак, а после упаковывают её в рулоны?

1. На входном участке цеха покрытий находится склад холоднокатаного проката (того, что пока без покрытия), который приходит сюда по железной дороге с Магнитогорского металлургического комбината. Сперва подкат прибывает на станцию Лысьва, а потом прямо оттуда рулоны едут по железной дороге на завод — железнодорожные пути есть прямо на территории предприятия. Здесь металл ждет своего часа, чтобы отправиться на агрегат нанесения защитных покрытий.

2. Попав на агрегаты-тандемы, металл последовательно проходит подготовку, оцинкование и последующее нанесение лакокрасочных материалов.

3. Чтобы на выходе полоса получилась непрерывной и цельной, «сырые» рулоны проходят через процесс сваривания швов электрическим током — таким образом листы соединяются друг с другом и становятся единым полотном, после чего полоса уходит наверх.

4. На высоте десяти метров от пола расположены плавильно-растяжные машины, до которых можно легко подняться по лестнице. За счет растяжения полоса идет на следующий этап идеально гладкой и ровной.

5. Выровненная полоса поступает в специальные ванны — на очистку и обезжиривание. Это нужно для того, чтобы удалить все жировые и масляные загрязнения с поверхности.

6. Чистенькая и отмытая полоса переходит к следующим «ванночкам», где на металл наносится цинковое покрытие. Под действием тока из раствора цинк переходит в металлическое состояние уже на поверхности полосы. Так металл защищается от коррозии.

В зависимости от выставленного операторами тока завод может обеспечить ту толщину цинкового покрытия, которая требуется заказчику.

7. Дальше полоса едет на пассивацию — нанесение защитных химических покрытий, которые еще сильнее повышают коррозионную стойкость и улучшают эксплуатационные свойства готового продукта.

8. Финишная прямая — полоса отправляется на грунтовку, покраску, а затем в печь для закрепления цветной полиэфирной эмали при температуре 232 градуса (всё очень четко).

Кстати, на «ММК-ЛМЗ» могут нанести на полосу любой цвет из каталога RAL. Партнер предприятия на этом этапе — один из российских лидеров по производству лакокрасочных материалов, PrimeTop.

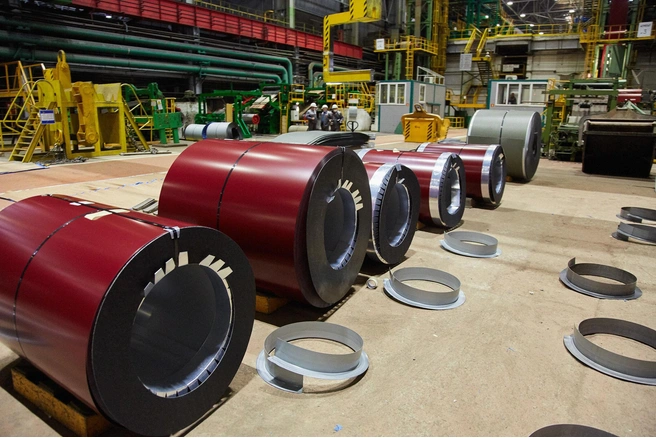

9. После охлаждения полоса проходит контрольный осмотр. Убедившись, что на ней нет дефектов, её сматывают в рулон, упаковывают и грузят в автомобили или вагоны, которые едут на склад готовой продукции или прямиком к заказчику.

SteelArt — сталь и искусство

Фишкой «ММК — Лысьвенский металлургический завод» стала разработка в 2016 году по технологиям из Южной Кореи собственного бренда SteelArt: оцинкованного проката с декоративным рисунком — многоцветным и объемным изображением, нанесенным методом офсетной печати.

— SteelArt — это многослойный металлопрокат, имитирующий натуральные материалы: дерево, кирпич, камень или другие дизайнерские решения. Лицевая поверхность может быть гладкой или фактурной, матовой или блестящей. Обратную сторону листа завод покроет эмалью в тон рисунку либо при необходимости нанесет 3D-печать и на неё. Срок службы изделий из такого покрытия — не менее 25 лет, — рассказывает начальник управления качества «ММК-ЛМЗ» Юрий Мазунин.

SteelArt подходит для облицовки фасадов зданий (от многоэтажных до частных, от автосервисов до ТРЦ, от вокзалов до аэропортов), обустройства ограждающей части — заборов, ворот, дверей, а также для внутренней отделки помещений или, к примеру, вагонов метро. С покрытием под дуб, орех или кирпичную кладку это не будет еще один стандартный забор из профнастила, как у всех.

Влагостойкий, пожаробезопасный, прочный — SteelArt устойчив к УФ-излучению, не деформируется при перепадах температур и не требует дополнительного ухода. Всё это при невысокой стоимости при полной визуальной идентичности природным материалам.

Срок изготовления проката по такой технологии — не более одного месяца, а минимальный объем заказа возможен до одной тонны.

Ответ современным реалиям — производство антибактериальных и антивандальных покрытий

— В 2021 году мы дали стране и даже за ее пределы 280 тысяч тонн проката, это на 5% больше, чем годом ранее, — рассказывает директор «ММК-ЛМЗ» Алексей Кузнецов. — Наша цель на следующий год — сделать ещё больше, порядка 300 тысяч тонн.

Если посчитать, то 280 тысяч тонн проката — это примерно 80 000 километров, а значит, за прошлый год «ММК-ЛМЗ» обернул Землю по экватору своими оцинкованными полосами два раза!

В планах завода расширить линейку рисунков SteelArt, внедрить цифровую печать, которая позволит наносить на прокат совершенно любое изображение, и наладить более активное производство ставшими востребованными в условиях пандемии так называемых антибактериальных покрытий. Такие материалы — хорошее подспорье для строительства больниц и лечебных учреждений, так как меньше подвержены скапливанию бактерий и устойчивы к воздействию обеззараживающих жидкостей.

Также руководство видит большой спрос на антивандальные покрытия и планирует активное развитие этого направления. Такая продукция уже есть в производственной линейке — с ней владельцам магазинов гораздо проще стирать со стен непрошенные надписи уличных художников.

— «ММК — Лысьвенский металлургический завод» открыт для коммуникации со всеми. В отличие от многих заводов, у нас вы можете сделать заказ на небольшие по объему сборные вагоны, где будет прокат разной толщины и цветов, именно в том количестве, которое вам нужно. К нам может обратиться даже маленький бизнес и без всяких препятствий купить нашу продукцию, — отмечает директор завода Алексей Кузнецов.