Оптимизация стоит во главе всех процессов, связанных с автоматизацией на производстве ОМК

Объединенная металлургическая компания внедрила на выксунском заводе ОМК цифровой сервис на основе машинного зрения и нейросетей, который автоматически определяет вид, качество и чистоту поступающего на предприятие стального лома. Сервис заработал в литейно-прокатном комплексе, куда поставляется металлолом, использующийся для выплавки стали.

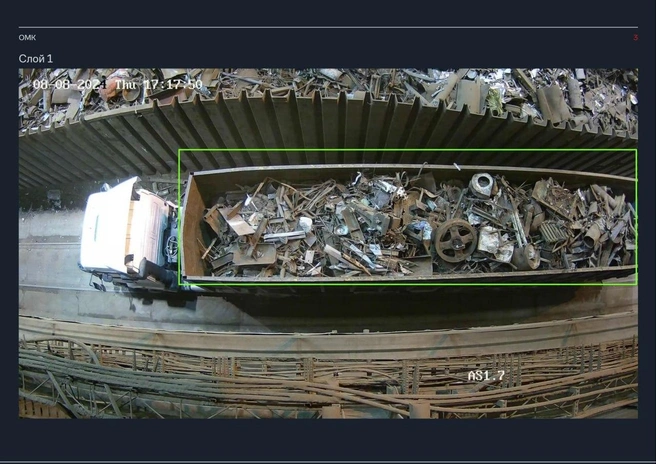

Для этого в цехах установили промышленные камеры, которые беспрерывно делают фото- и видеосъемку поступающего сырья и отправляют данные в систему, анализирующую каждый выгружаемый слой сырья во всех вагонах или автомобилях.

В цехах установили промышленные камеры

В работу внедрены несколько моделей компьютерного зрения: первая модель анализирует весь видеопоток и выделяет из него слои разгружаемого лома. Вторая — в реальном времени оценивает слои лома на предмет засоренности и отправляет автоматические предупреждения, которые позволяют автоматически останавливать разгрузку. Третья модель оценивает, насколько сырье соответствует заявленному в документах ГОСТу.

Сервис также сейчас учат распознавать и блокировать разгрузку отдельных категорий запрещенных предметов, попавших в лом, например потенциально взрывоопасных: баллонов, бочек и других. В ближайшем будущем технология будет внедрена в производственный процесс.

На основе анализа поставки лома сервис создает отчет по каждому разгруженному транспортному средству. Все отчеты с послойными фото разгрузки каждого вагона сохраняются и могут быть предоставлены поставщикам для обоснования аттестации.

Решение поможет оптимизировать и ускорить процесс разгрузки вагонов с сырьем, оно будет экономить время сотрудников, участвующих в приемке, позволит эффективно решать спорные вопросы при общении с поставщиками, а также укоротит сроки приема продукции.

— Оптимизация — вот что стоит во главе всех процессов, связанных с автоматизацией на производстве. Компьютерное зрение позволило убрать контролеров ОТК из зоны действия грузоподъемных механизмов и ускорить контроль качества без привлечения ценных специалистов, которые в дефиците на любом заводе. Мы отдаем рутинные процессы машинам и позволяем работникам быть там, где их участие точно необходимо. Но при этом не стоит думать, что машины на 100% заменят людей. За тем, как работает система, также следит человек. Это можно назвать взаимовыгодной синергией, которая экономит расходы и повышает качество получаемого сырья, — подвел итог главный архитектор направления по развитию цифровых технологий ОМК ИТ Илья Дзюб.