В Челябинской области производят кирпич-легенду. Пока весь промышленный мир гонится за инновациями, Копейский завод хранит вековые традиции и делает ставку на ручной труд. Вместо бездушных машин кирпичи для реставрации кремлей и храмов, для строительства коттеджей, таунхаусов и небоскребов делает человек. За производством каждого глиняного брусочка — труд 180 специалистов. Именно столько сотрудников задействованы на предприятии с 90-летней историей. Каждый рабочий гордится тем, что причастен к знаковым стройкам региона и страны.

Правда ли, что технология на заводе-юбиляре сохранена с 1929 года и кирпич замешивают на уникальной глине? А кольцевая ретропечь, каких в России всего пять, не гасла даже в кризис? Об этом и многом другом читайте в нашем фоторепортаже.

Разбор по крупицам

Копейский кирпичный завод за свою 90-летнюю историю стал брендом, узнаваемым в разных точках страны. Это самый первый производитель кирпича в Челябинской области. Постоянно развиваясь, он продолжает сохранять классическую рецептуру и индустриальные традиции, отшлифованные десятилетиями.

Это абсолютный лидер Урала и Сибири по объему производства полнотелого кирпича. Кроме того, завод входит в тройку производителей Российской Федерации, которые выпускают уникальный реставрационный кирпич, необходимый для восстановления культурных объектов и памятников архитектуры в Москве, Казани, Великом Новгороде и многих других городах.

Копейский кирпич участвовал в реконструкции Московского, Нижегородского, Тобольского и Ярославского Кремлей, Политехнического музея в Москве, Свято-Троицкой Сергиевой Лавры, храма Георгия Победоносца и не только.

— Реставрационный кирпич — это эксклюзивный строительный материал. Он гораздо больше по размеру, чем обычный полнотелый, и весит около 10 килограммов, — рассказывает генеральный директор Копейского кирпичного завода Александр Головко. — Далеко не каждый завод может выполнить такой заказ. И это лишь одно из направлений нашей работы. Основная ставка сделана на полнотелый кирпич — лидер среди строительных материалов. Кроме того, клиентами нашего предприятия многие годы являются крупные строительные холдинги, которые реализуют при нашем участии как проекты застройки целых кварталов в Челябинске, так и эксклюзивных объектов — уникальных жилых комплексов и клубных посёлков. Отдельные объекты возводятся из продукции копейского завода целиком, некоторые — частично.

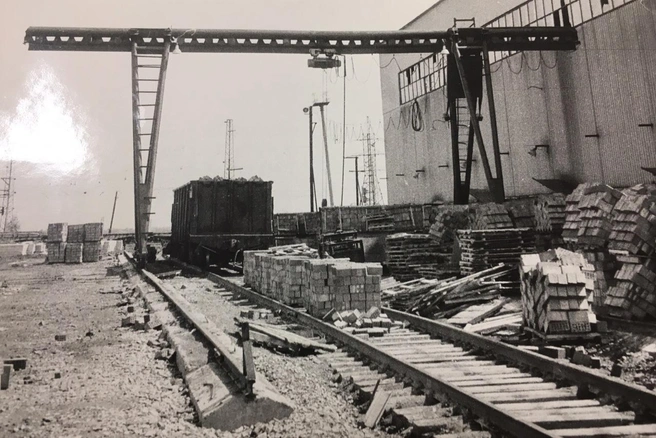

Копейский кирпич участвовал в строительстве таких жилых комплексов, как «Манхэттен», Fenix De Luxe, «Привилегия», «Три кита», «Ярославский», «Лесопарковый», школ в «Парковом» и Чурилово, храмов в Рощино, Сосновке и разных районах южноуральской столицы. Клиенты Копейского кирпичного завода есть и в северных регионах — это компании «СургутНефтегаз», «СибСтройСервис», Тюменская домостроительная компания. Ежегодно с завода отгружается около 540 полувагонов продукции всех типов по железной дороге и примерно 6500 грузовых автомобилей по всей России от Архангельска до Хабаровска.

Многолетний опыт производства позволяет выпускать продукцию стабильно высокого качества. За 90 лет существования завода объем производства увеличился с 10 до 48 миллионов кирпичей в год.

Ни одна большая стройка в Челябинске не обходится без копейского кирпича: им выкладывают вентиляционные шахты и простенки в санузлах многоэтажных домов, то есть помещения, к которым выдвигаются высокие требования по шумоизоляции. 70% продукции остаётся в регионе, 25% отгружается в Тюмень и Свердловскую область, до 5% — это кирпич для реставрации памятников старины.

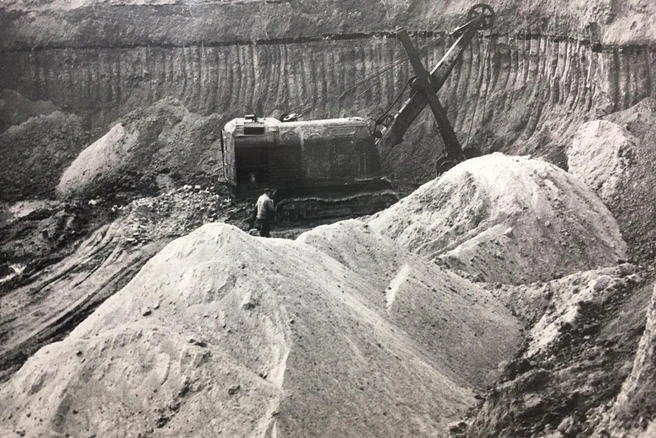

Глина высшей пробы, кирпичная река и настройка гитары

Процесс производства любопытен от момента поставки сырья до лабораторных испытаний готовой продукции. Для производства кирпича на заводе используются высококачественные ингредиенты — глина с девяти месторождений Челябинской области. Одна из них — увельская — та самая, которая славится по всей России и применяется при производстве тончайшей керамики.

Здесь пахнет как в финской сауне, и так же тепло. Температура в сушильных камерах, куда загружают сырой кирпич, держится на отметке 100 градусов. За трое суток из него испаряется вода и происходит процесс «похудения» до влажности 2%.

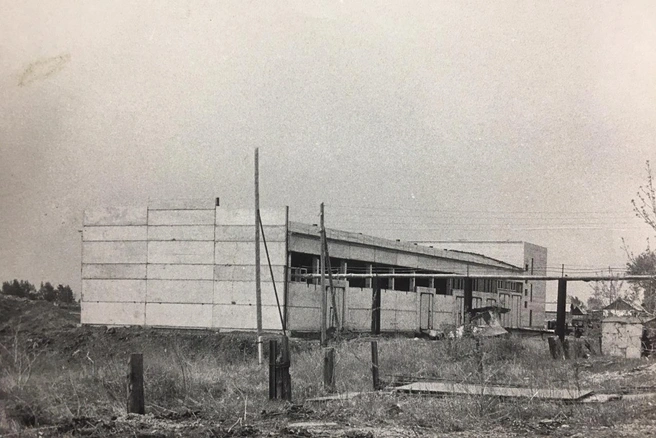

— Разумеется, на предприятии модернизируются отдельные блоки, — комментирует генеральный директор Копейского кирпичного завода Александр Головко. — Один из новейших отсеков сушильного отделения построен в 2019 году. Сейчас на предприятии самое большое сушило на Урале. Ёмкость позволяет одновременно загрузить внутрь полмиллиона кирпичей. Отсюда рабочие бережно извлекают продукцию, грузят на паллеты и доставляют до печи.

Обжиг в лучших традициях

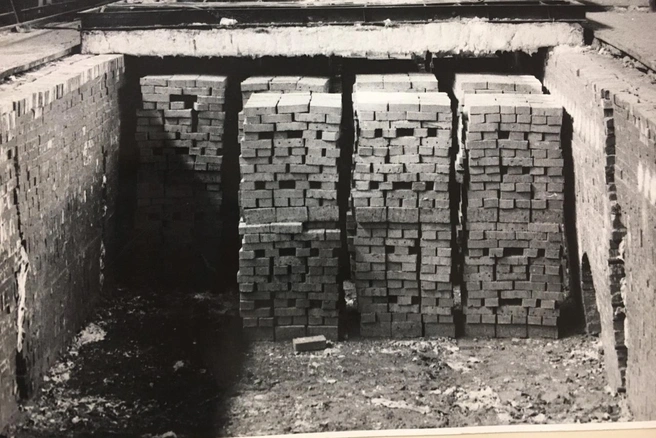

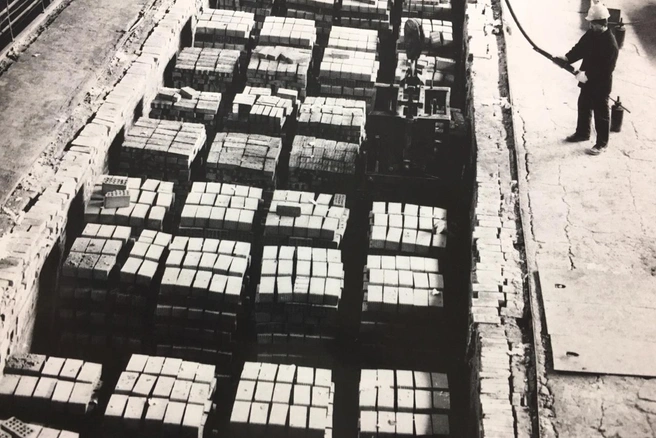

На Копейском кирпичном заводе сохранилась кольцевая печь, построенная в 1929 году. Производство не менялось 90 лет. В кольцевой печи, или печи Гофмана огонь ходит по кругу, создавая зоны нагрева, обжига и остывания в зависимости от своего положения. В такую печь и погружают кирпичи, после начинается обжиг.

— Раньше печь работала на угле, — продолжает Александр Головко. — В 80-е — 90-е годы мы перешли на газовое топливо. Сейчас добавляем уголь, но добавляем его в состав исходного сырья для производства кирпича, чтобы продукция лучше обжигалась. Кольцевая печь никогда не гаснет. Огонь всегда горит, перемещаясь по кругу. В стране всего пять печей такого типа. В ней кирпич находится 12 часов, после чего товар готов к продаже. Заметьте, производство полностью экологично. В процессе изготовления вырабатывается лишь абсолютно безвредный водяной пар.

На участке обжига, как на кухне, есть своя хозяйка, которая следит за «приготовлением блюда». Ирина Бровкина работает оператором обжига кирпича 14 лет. Она контролирует параметры в печах, где температура должна составлять от 600 до 1000 с лишним градусов.

— Пережечь или недопечь кирпич — опасно. В обоих случаях получится брак. Или черные угольки, как жженые пирожки, или сырой полуфабрикат. Считается, что это некондиция. Из такого кирпича уже ничего не построишь, — отмечает специалист.

Поддерживает оборудование в рабочем состоянии отдельный цех. Галина Бобина — токарь-фрезеровщик-строгальщик. Специалист неженской профессии выполняет ремонт техники и вытачивает запчасти для новых станков.

Испытания на прочность

А на этой площадке целый день крошат, давят, взвешивают кирпичи и складывают их в холодильник. В специальной лаборатории продукцию от каждой выпущенной партии проверяют на прочность и морозостойкость — то есть на соответствие марки.

Назад в прошлое

Руководство предприятия настолько фанатично и с любовью относится к своему делу, что изучает продукт, выпускаемый на других профильных предприятиях мира, и исторический опыт. Из путешествий по разным странам председатель совета директоров Копейского кирпичного завода Сергей Головко везет в чемодане не магниты на холодильник, а «булыжники».

— Этот кирпич Азяш-уфимского железоделательного завода Демидова датируется 1760 годами, — говорит Сергей Головко. — Цеха были сожжены во времена пугачевского восстания. Я привез несколько образцов, проверил на прочность и соответствие сегодняшним ГОСТам. Марка прочности показала невысокую планку. Тем не менее 200 лет кирпич простоял в кладке, и еще бы простоял. Это плинфа из Сарай-Бату, столицы ханского царства, Золотой Орды, найденная около Астрахани. Есть кирпичи из Вестминстерского аббатства, обломки храма в Камбодже Ангкор Ват, питерский кирпич и французский из новороссийского форта времен крымской войны. А это самый первый кирпич копейского завода. Наш кирпич по современным меркам и требованиям — один из самых прочных и качественных.

— За все годы своего существования завод постоянно расширял рынок сбыта производимых товаров. Высокие позиции Копейского кирпичного завода на фоне конкурентов обусловлены выпуском качественного продукта и наличием квалифицированных специалистов, — отмечает генеральный директор. — Кроме того, мы модернизировали железнодорожную ветку, ее ёмкость увеличена с 5 до 10 вагонов, а также отлажена система логистики так, чтобы отрасль частного и общественного строительства могла спокойно получать товар быстро и в срок. У предприятия внушительный потенциал. Если понадобится, завод готов удовлетворить растущий спрос больших городов в кирпиче высокого качества и в разы увеличить производственные мощности к своему 100-летию.