Производство сверхтонкой медной фольги — один из самых любопытных и сложных процессов в цветной металлургии. Даже опытные специалисты называют технологию электролиза почти чудом, а владеющих ею мастеров — волшебниками. «Выращивать» тончайшую медь из водного раствора в новом цехе электролиза медной фольги Кыштымского медеэлектролитного завода будут 40 человек.

В рамках проекта «О медной фольге — простыми словами» расскажем, люди каких специальностей окажутся задействованы в процессе? Почему берут не всех? В чём сложности производства? И какие объёмы сможет дать индустрии мощная команда?

Напомним, весной 2020 года в Кыштыме начнут выпускать единственную в России медную фольгу. Продукт в первую очередь призван работать на идею импортозамещения. На данный момент в цехе завершён монтаж электролизёров, ведётся установка систем водоподготовки и водоочистки, формируется команда. Старшим мастером цеха стал Владимир Корнев, который знает о производстве фольги не понаслышке.

Нам нужны люди специфических профессий. Таких специалистов нигде не готовят. Фольга тонкая и острая. К ней подход нужен.

Вообще-то Владимир Александрович уже восемь лет как на пенсии. Впервые попал на КМЭЗ по оргнабору в 1987 году. Тогда здесь строили самый первый цех медной фольги, куда Владимир Корнев был принят электролизником четвёртого разряда. Сейчас Владимира Александровича вновь призвали на родной завод — открывать ультрасовременный цех и передавать накопленный опыт начинающим электролизникам водных растворов. Почётную миссию патриот своего дела согласился выполнить с большим энтузиазмом.

— Моя родина — Медногорск Оренбургской области. Когда мы с супругой приехали в Кыштым, жена устроилась в лабораторию, я — в цех фольги, — вспоминает Владимир Александрович. — На КМЭЗ я пришел в качестве электролизника водных растворов, престиж был — на заводе работать. Через пару лет сдал на пятый разряд, потом стал бригадиром, мастером, старшим мастером, начальником участка. Все этапы прошёл. Так и трудились здесь с супругой до самой пенсии. Есть о чём рассказать молодёжи.

Старший мастер с воодушевлением говорит о своём деле, о будущих кадрах для наукоёмкого производства и о новом современном цехе электролиза фольги, строительство и оснащение которого идёт полным ходом.

— Прежнее производство и новое — небо и земля. Автоматизация впечатляет, — отмечает старший мастер. — Сейчас для выпуска того же объёма продукции необходимо в четыре раза меньше техники, чем раньше. Со всем оборудованием управляется в разы меньше народу. Установки стали более компактными, а результат — более совершенным. В Советском Союзе мы могли выпускать фольгу толщиной от 18 микрон. Но время идёт, потребности заказчиков меняются, качество растёт. На новом оборудовании мы сможем получать фольгу значительно тоньше — 9, 10, 12 микрон. Никто в стране не производит такой продукт.

В новом цехе персонал, как и на всем предприятии, местный. В приоритете — специалисты, знакомые с процессом производства, а также молодое поколение заводчан, которым предстоит проходить обучение.

— Нам нужны люди специфических профессий, — продолжает Владимир Корнев. — Таких специалистов нигде не готовят. Мы уже приняли несколько человек из имеющегося штата сотрудников. Опытные кадры отработали в «фольге» по 10, 15, 18 лет. Они эту фольгу трогали, они знают, что это такое, какая она тонкая и острая. К ней подход нужен. Навык, навык и навык!

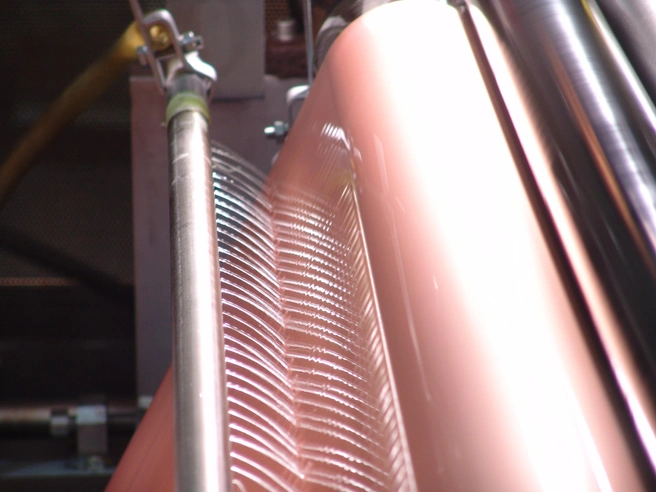

У фольги есть глянцевая поверхность, которая снимается с барабана, и шероховатая, на которую происходит наращивание слоя. Со своенравным материалом специалисты работают нежно, в перчатках, чтобы не оставлять отпечатки пальцев на медном «зеркале». Брать образцы, упаковывать голыми руками запрещено.

— Даже трогать фольгу нужно по-другому. Не как бумагу или скатерть. В перчатках, подушечками пальцев. А когда режешь её, надо держать нож под определённым углом. Это надо видеть, это словами не передашь. Со стороны смотришь, кажется, ерунда. Начинаешь пробовать, а не получается. Должна быть привычка. Где готовят таких специалистов? Нигде. Только практика, только опыт, только время. Знаете, завораживает сам процесс производства. Это очень интересно, как из голубого раствора получается фольга. Все, кто первый раз видит, спрашивают: «Откуда она берется?». В ванне у нас, вроде бы, водичка, барабан крутится, а на него наматывается золотисто-огненная, как солнышко на закате, фольга.

Среди молодежи интерес к производству есть, и мы готовы обучать подрастающее поколение электролизников водных растворов.

— Быть причастным к ультрасовременному производству международного уровня почётно, — комментирует начальник цеха электролиза медной фольги АО «КМЭЗ» Игорь Тараканов. — Конечно, мы не сможем укомплектовать весь штат опытными работниками. Но мы рассчитываем на наш молодой состав. Среди молодежи интерес к производству есть, и мы готовы обучать подрастающее поколение электролизников водных растворов.

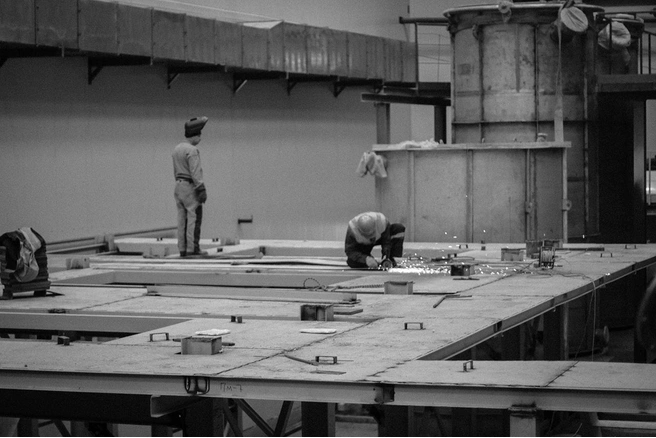

Сейчас на Кыштымском медеэлектролитном заводе идёт активная стадия монтажа оборудования, буквально в декабре завершился первый этап. К концу февраля будут готовы все вспомогательные системы — от подготовки воздуха и охлаждения до подогрева и циркуляции растворов.

Продолжаются работы и в комплексе чистых помещений, предназначенных для резки и упаковки готовой продукции. К ним предъявляются очень высокие требования по чистоте, температуре воздуха и степени влажности. Здесь должно быть так же стерильно, как в операционной. Неудивительно, что панели, двери, шлюзы для этих комнат изготовил Миасский завод медицинского оборудования, имеющий большой опыт сотрудничества со станциями переливания крови и другими медучреждениями. Он же занимается и обшивкой стен в помещении резки.

— Вскоре мы должны получить долгожданный аппарат покрытия фольги, будем его монтировать и надеемся, что уже в апреле-мае выпустим первые опытные образцы продукции, которых с нетерпением ждут российские предприятия, — о ближайших перспективах рассказывает генеральный директор АО «КМЭЗ» Андрей Кудрявцев. — Затем кыштымской фольге предстоит пройти целый комплекс испытаний как в нашей лаборатории, так и в лабораториях потенциальных потребителей с тем, чтобы окончательно определиться с ее спецификацией. Только после этого можно будет приступить к индивидуальной работе с каждым из производителей и к заключению контрактов. Мы планируем выпускать 1200 тонн фольги в год при потребности отечественных предприятий в 300 тонн в год. Значит, нам предстоят поиск зарубежных партнеров и постоянная работа над качеством продукции, чтобы занять достойную нишу на мировом рынке.